擠壓鑄造是一種對低速進入擠壓鑄型型腔內的液態(或半固態)金屬施加較高的機械壓力,使其在壓力下成形和凝固并產生塑性,從而獲得鑄件的一種工藝。

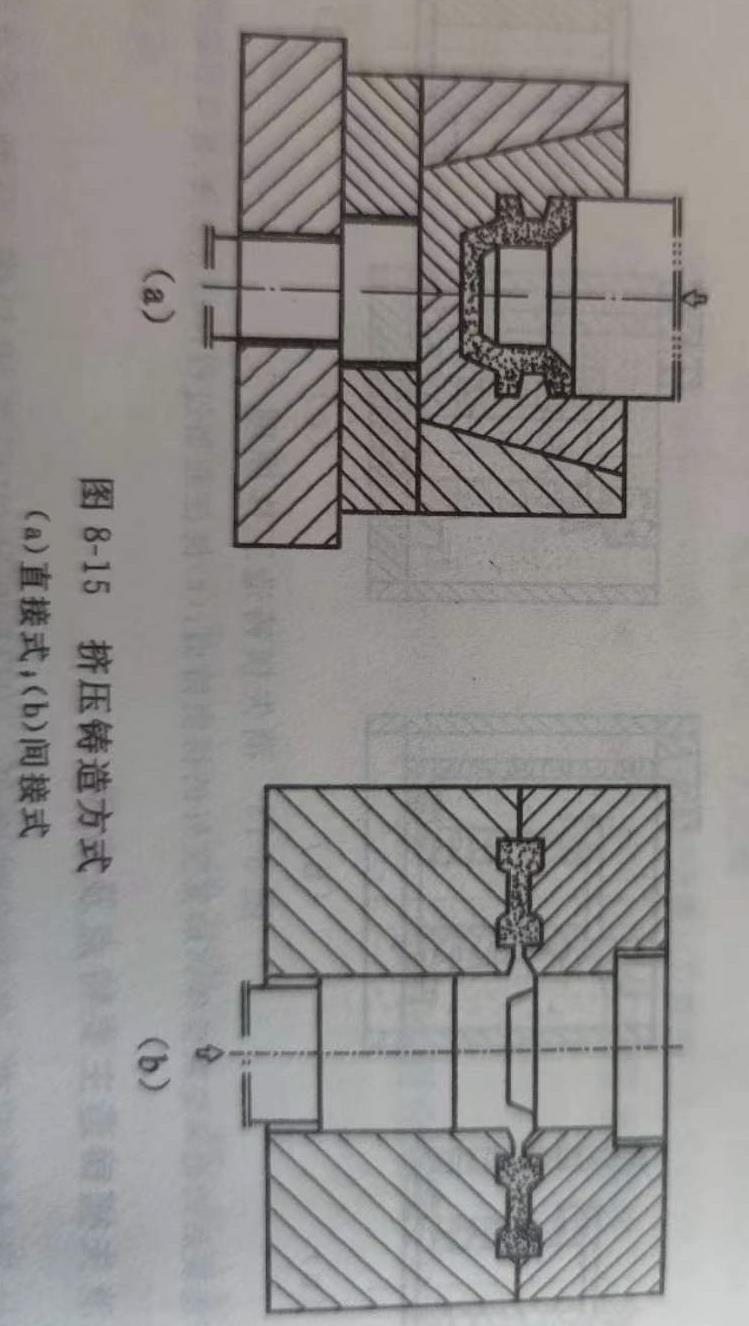

擠壓鑄造根據擠壓壓力對合金液的施加壓力方向,分為直接擠壓和間接擠壓鑄造。如圖8-15所示。根據擠壓的分合型方向的差異,可分為立式擠壓鑄造(垂直壓射&垂直分型)和臥式擠壓鑄造(垂直壓射&水平分型),如圖2。

圖2

因為符合“以鋁代鋼、以鑄代鍛”的汽車輕量化發展趨勢;兼具鑄造的高效成本低和鍛造的強力學性能的優勢。

(1)產品更加精密,力學性能更佳

采用擠壓鑄造工藝,垂直壓射,能極大減少卷氣、減少氣孔產生,提高產品的致密性,使得產品更加精密。同時壓室長徑比小,減少熱量流失,減少冷隔,提高產品合格率。高壓凝固,晶粒更細小,組織更加致密,比壓鑄有更強的力學性能,整體機械性能接近于鍛造。

(2)鑄件尺寸精度更高,外觀輪廓更清晰

在高壓作用下,鑄件具備更高的尺寸精度,輪廓更加流暢。

(3)鑄件尺寸精度更高,外觀輪廓更清晰

采用擠壓機或者液壓機自動化設備生產,大大提高生產效率,規模化生產能降低整體生產成本。通常一個完整生產周期在1-3min之間。

(4)節能效果更好,減少后續加工

減少因澆道導致的材料的損失,提高材料的利用率。而且減少后續加工量,極大節省成本。

(5)適配更多材料

適合各種有色合金以及其他黑色金屬、以及金屬基符合材料成形。

(1)產品質量穩定性有待提高

因為擠壓鑄造是一項新工藝,之前探索研究的相對比較少,每一步都在摸著石頭過河,部分擠壓鑄造廠商的產品穩定性還有待提高。

(2)前期投資成本高

前期擠壓設備、模具設計、鋁合金材料選擇、脫模劑的選擇等等,這些前期投資成本頗高。

(3)對應的工藝還有待提高

在測試時,出現問題,需要綜合考量,比如工藝參數、上游材料選擇等等,不能一味寄希望改動上游配套材料。

(4)上游配套的耗材仍需完善

包括鋁合金材料的選擇、免熱處理的鋁合金的選擇、脫模劑的選擇等等,以脫模劑為例,一般水性壓鑄脫模劑耐不了長時間的高溫,易導致粘膜、積碳,所以需要耐溫更強、脫模更好的脫模劑,雖然說市面上有石墨脫模劑,但因為使用時黑煙繚繞,清洗有難度,不符合環保要求。而粉體水性脫模劑橫空出世,既具備耐高溫、脫模強的性能,同時使用安全和潔凈,提高車間的整潔性和呵護工人的健康,是擠壓鑄造的脫模劑耗材的不二之選。科之英擠壓鑄造脫模劑,精選耐高溫材料,大幅提高脫模力,減少粘膜、發黃和冷隔以及提高產品的致密性。

(5)不適合薄壁件生產

適合3-40mm的厚件鑄件生產,不適合薄件生產。

想了解更多有關《擠壓鑄造的優缺點》,或您需要專門定制的壓鑄脫模劑,您可以添加聯系方式(同微信)15021483232 。